Полиамидные Теплоизоляционные барьерные профили (Термомосты) PA66 GF25% (Полиамид 66 Стекловолокно25%)

Компания Nurlu производит термомосты из различных материалов, таких как PA66 GF25%, ASA, ABS, ПВХ. Однако термомосты, изготовленные из полиамида PA 66 GF25% (25% полиамида, армированного стекловолокном), имеют значительные преимущества.

Коэффициент линейного теплового расширения (коэффициент линейного удлинения) профилей из полиамида эквивалентен алюминиевому профилю. Поэтому полиамидный профиль не подвергается внутренним напряжениям при прижатии к алюминиевому профилю и противостоит скольжению. Это одно из важнейших преимуществ использования полиамидного материала в качестве теплоизоляционного барьера.

Во-вторых, температура прогиба полиамидных профилей под нагрузкой высока. Даже при нагревании при 200°С около 15 минут деформации не происходит. Поэтому после электростатического порошкового покрытия его можно выдерживать в печах в течение вышеуказанных периодов.

В-третьих, полиамидные профили экологичны и не выделяют ядовитых газов при возгорании.

Кроме того, термомосты из полиамида обладают высокой размерной стабильностью и устойчивостью к химическим веществам.

Так как алюминиевые оконные и фасадные профили являются теплопроводящими - легко передают тепло - нежелательно, чтобы эти профили передавали тепло между внутренней и внешней средой. Поэтому мы хотим иметь барьер для перерезания тепловых мостов. При проектировании оконных и фасадных систем алюминиевые профили, контактирующие с наружным пространством, не допускают контакта алюминиевых профилей с контактом с внутренним пространством не только в определенных точках, но и по всей поверхности, разделяющей внутреннюю и внешнюю среду. Это называется термическим разделением, другими словами термический разрыв или тепловая камера. Окна и фасады термически разделены профилями теплового барьера, которые не позволяют формировать тепловой мост.

Полиамидная термопластичная прокладка (PA66 GF25%)

Nurlu использует различные материалы, такие как PA66 GF25%, ASA, ABS, PVC. Таким образом, полиамидный материал является наиболее популярным материалом для термического разрыва. Теплоизоляционные профили из полиамида PA 66 GF25% (25% полиамид, армированный стекловолокном) имеют существенные преимущества.

Коэффициент линейного теплового расширения (коэффициент линейного удлинения) полиамидных профилей эквивалентен алюминиевому профилю. Следовательно, полиамидный профиль не подвергается внутренним напряжениям после его прижимания к алюминиевому профилю. Это одно из важнейших преимуществ использования полиамидного материала в качестве теплового барьера.

Во-вторых, температура прогиба полиамидных профилей под нагрузкой высока. Даже при 200 ° С в течение примерно 15 минут деформация не происходит. Поэтому его можно легко нагревать в печах в процессе нанесения порошкового покрытия.

В-третьих, полиамидные профили не выделяют токсичных газов при пожаре. Они экологически чистые.

Кроме того, стабильность размеров и стойкость к химическим веществам из полиамидных термобарьеров высоки.

Рекомендации к транспортировке и складированию термомостов

Полиамидные термомосты экструдируются в сухом виде, но с течением времени они поглощают влагу из окружающей среды после производства. Уровень влажности зависит от следующих условий;

- Температура окружающей среды

- Влажность окружающей среды

- Срок хранения

Полиамидные профили следует транспортировать и хранить в сухом месте, защищенном от атмосферных воздействий (дождь, прямые солнечные лучи и т.д.)

В летнее время, когда температура и влажность в складских помещениях выше, чем обычно, изоляционные профили поглощают больше влаги, чем в остальные сезоны, даже при правильном хранении.

Защита от влаги уменьшит любую возможность образования пузырей во время порошковой окраски.

В процессе складирования необходимо поддерживать температуру окружающей среды в диапазоне от 15 до 20 °С

Храните профили в горизонтальном положении, чтобы предотвратить изгиб или скручивание материала, в противном случае длительное хранение приведет к необратимому провисанию.

Естественное поглощение влаги вызывает незначительное увеличение размеров и изменение механических свойств в зависимости от продолжительности хранения и климата окружающей среды.

Монтаж термомоста в алюминиевый профиль

Монтаж термомоста в алюминиевый профиль происходит в 4 этапа.

1- Накатка

2- Вставка термомостов в алюминиевые пазы

3- Опрессовка алюминия к термомосту

4- Испытание на прочность на сдвиг

Накатка

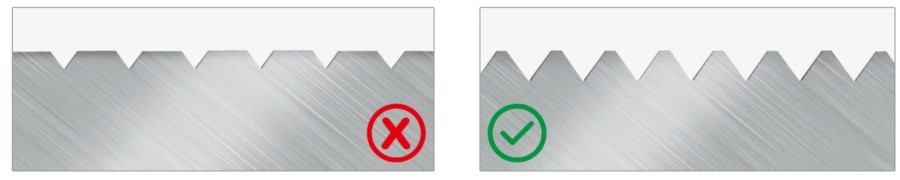

Алюминиевые профили имеют полости, в которые вставляются полосы термомостов. Накатка на шейке этих полостей выполняется с целью повышения прочности на сдвиг. Если процесс накатки не выполняется с достаточной тщательностью, полосы термомостов недостаточно соединяются с полостями алюминиевого профиля, и композитные профили не могут достичь желаемых значений при испытании на сдвиг. Накатные станки работают по принципу проведения 2-х специальных закаленных дисков по алюминиевому профилю. В подходящем процессе накатки на алюминиевых профилях должны быть сформированы острые зубья. Это обеспечивает достаточную адгезию между пластиковыми изоляционными планками и алюминиевыми профилями.

Диски, используемые для накатки, следует периодически заменять. Перед процессом убедитесь, что диски правильно выровнены по вертикали и горизонтали с алюминиевым корпусом.

На изображении слева показан пример недостаточной накатки. Справа алюминий с острыми зубьями — пример хорошей накатки, которую мы рекомендуем. Хорошая накатка очень важна с точки зрения прочности на сдвиг. Помните: увеличение зажимного усилия не компенсирует плохую накатку

Установка и прокатка полос термомостов

Благодаря передовым машинам можно наносить и крепить термомосты к воздуховоду из алюминиевых профилей. Для хорошего уплотнения наиболее подходящие настройки размеров профилей производятся автоматически или вручную на машине. В процессе уплотнения следует тщательно регулировать параметры печати, чтобы избежать перекручивания и разрывов. Такие проблемы, как вращение, поломка или плохое заклинивание, часто возникают из-за давления дисков, которые неправильно отрегулированы по профилю.

Испытание на прочность на сдвиг

Адгезия теплозащитных экранов к алюминиевым профилям измеряется испытанием на сдвиг. Стандарт EN 14024 устанавливает требования. Различные факторы способствуют формированию композитного алюминиевого профиля (в сочетании с термомостом) с высоким сопротивлением сдвигу. Хорошая накатка - это самое главное. В некоторых термомостах из полиамида на подошве имеется проволока. Эта проволока не имеет существенного вклада в прочность на сдвиг. Точно так же невозможно увеличить прочность на сдвиг путем дальнейшего прессования в процессе прокатки, если нет надлежащей накатки. Наиболее важным фактором является хорошая накатка для достаточной прочности на сдвиг.

Покраска и покрытие термомостов и термостойкость

Одной из наиболее важных особенностей термомостов из полиамида является то, что они могут подвергаться нагреву, который является заключительной стадией процесса электростатического порошкового покрытия. Композитные (с термомостом) профили должны нагреваться при температуре 180°С - 200°С не более 20 минут. При превышении этого предела стабильность профилей не гарантируется. Опять же, если это время превышено, возрастает вероятность появления пузырей на тепловых барьерах. Кроме того, профили должны поддерживаться посередине в горизонтальных производственных линиях, чтобы предотвратить провисание.

Улучшение теплоизоляции алюминиевых окон и фасадов

Компании, разрабатывающие алюминиевые окна и фасадные системы, выбирают различные термомосты или разрабатывают для них индивидуальный профиль, чтобы обеспечить более совершенные системы с учетом принципов теплоизоляции. Чтобы понять эти принципы, нам нужно знать способы передачи тепла.

Передача тепла от одного вещества к другому происходит тремя различными способами: теплопроводностью, излучением и конвекцией.

Токопроводящие материалы проводят тепло непосредственно с одной стороны на другую, что называется тепловым мостом, как в случае с алюминиевыми профилями. Тепло передается между внутренней и внешней сторонами окна или фасада. Основная задача использования полос термомостов – предотвратить прямую передачу тепла через металлические профили. В связи с этим изолированные алюминиевые профили используются везде, где требуется теплоизоляция. По той же причине мы предпочитаем высоту терморазрыва 24 мм или 34 мм вместо 14,8 мм, чтобы свести к минимуму передачу тепла за счет теплопроводности. Если пластиковый профиль тонкий и длинный, тепло уходит на другую сторону сложнее.

В хорошо спроектированной алюминиевой оконно-фасадной системе тепловой зазор должен быть шире по отношению к направлению теплопередачи. Это достигается за счет профилей термомоста с большей высотой профиля. Чем длиннее термомост, тем больше изоляционный зазор и тем лучше изоляция.

Перенос тепла конвекцией означает перенос тепла внутри жидкостей и газов. Это важный момент в конструкции алюминиевой системы. Тепловые полости были созданы с помощью термомостов. Когда этот зазор слишком велик, воздуху будет легче циркулировать внутри и переносить тепло. Поэтому при использовании длинных профилей теплоизоляционного барьера на профилях используются флажки для разделения зазора на секции. Когда изоляционный зазор превышает 24 мм, к профилям теплоизоляционного барьера добавляются термофлажки для предотвращения передачи тепла конвекцией. Точно так же разделение зазоров в наших камерных (полых) изоляционных стержнях сводит к минимуму передачу тепла за счет конвекции.

Некоторая часть нашей продукции:

Türkçe

Türkçe

English

English

русский

русский

Deutsch

Deutsch

العربية

العربية